Caso de éxito: Empresa produce bloques de cerámica estructural con tecnología de Vacío Atlas Copco.

En la producción de porcelanatos y cerámicas, un factor determinante para la calidad del producto es que esté libre de bolsas de aire. Ya que, estas, pueden provocar la rotura del material dentro del horno y porosidades que con el tiempo dejarán penetrar a la humedad reduciendo su vida útil.

Se trata de una de las variantes más importantes en el proceso, pues el nivel de vacío debe ser muy estable e ininterrumpido. Una falla inesperada en la alimentación puede comprometer todo un lote incluso hasta detener la producción para dar mantenimiento.

Esta fue la preocupación de la empresa, que produce líneas de sellado estructural y aerodinámico, sello horizontal, canaletas y bloques desde 1961, con una de las fábricas de tejas más modernas de su mercado.

Con el crecimiento del mercado del sector mobiliario, la demanda de producción de sus bloques estructurales aumentó, y la empresa invirtió en actualización del sistema de vacío.

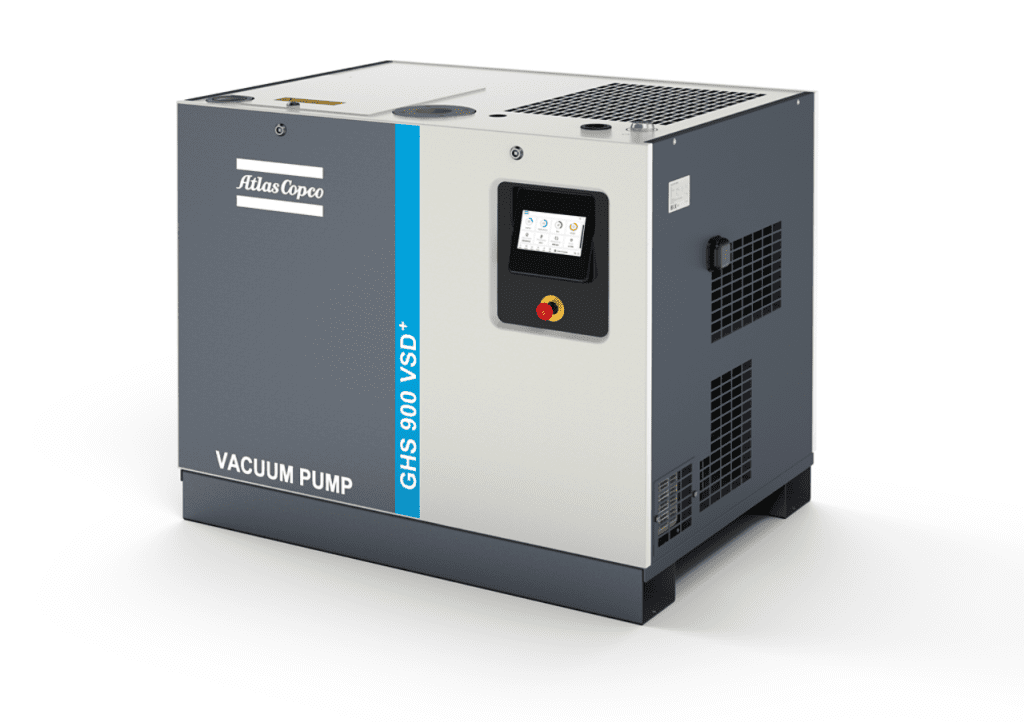

La antigua bomba de paletas utilizada ya no era confiable para soportar el ritmo de producción creciente de 52 mil a 88 mil piezas diarias. De esta manera, invirtió en una central compuesta por dos modernas bombas de vacío de tornillo lubricado modelo GHS350 VSD+ de Atlas Copco, con capacidad de 935m3/h.

Después de un año de operación de la empresa, los resultados son insuperables.

Con la tecnología VSD (Variable Speed Drive), la bomba de vacío de Atlas Copco también reduce el consumo de energía eléctrica, porque su accionamiento se regula de acuerdo a la demanda, una mejora respecto a su antigua bomba ya que esta operaba a plena carga aun cuando la demanda era baja consumiendo mucha más energía.

“NUESTROS INFORMES DE LABORATORIO MUESTRAN UNA MEJORA EN LA CALIDAD DE NUESTROS PRODUCTOS EN RELACIÓN CON LA APARIENCIA, ABSORCIÓN Y RESISTENCIA” Afirma Luis Fernando, director de Operaciones.

La empresa cuenta con un plan de mantenimiento proporcionado por Atlas Copco para los mantenimientos rutinarios asegurando de esta manera que todos los repuestos sean provistos en el momento que se necesitan, sin que la empresa tenga que disponer de tiempo con la gestión de esos procesos.

“Nuestra empresa se preocupa del impacto ambiental y promueve las soluciones que utilicen menos energía para contribuir con reducir las emisiones de CO2” complementa Luis Fernando.

“Con un plan de mantenimiento, estamos más seguros de un proceso 100% confiable. Contratamos un plan de servicio por 5 años para nuestras bombas GHS350VSD+ y GHS585VSD+ incluyendo mantenimientos cada 6 meses y piezas e insumos originales. También implantamos un sistema Genius para monitoreo y mantenimiento preventivo” Finaliza Fernando.

En Termodinamica somos integradores de Atlas Copco, brindamos soluciones integrales que cubre las necesidades de su planta, brindando confiabilidad y seguridad en cada proceso.

Contacto: servicios@termodinamica.com.pe

Deja una respuesta