La recuperación de calor en las industrias de procesos constituye una de las formas mas importantes de ahorro energético y eficiencia de los sistemas térmicos. Este proceso es muy común en centrales termoeléctricas, donde los equipos denominados calderas de vapor de recuperación de calor HRSG (Heat recovery steam generator) son parte fundamental de este tipo de instalaciones.

El término caldera de vapor recuperadora de calor abarca un amplio abanico de calderas y sistemas de calderas que recuperan energía de diversas fuentes de calor. Los gases de estas fuentes varían en flujo, temperatura, presión, composición y pureza del gas, todos estos parámetros son fundamentales para el correcto diseño de este tipo de sistemas.

Tipos de calderas de recuperación de calor

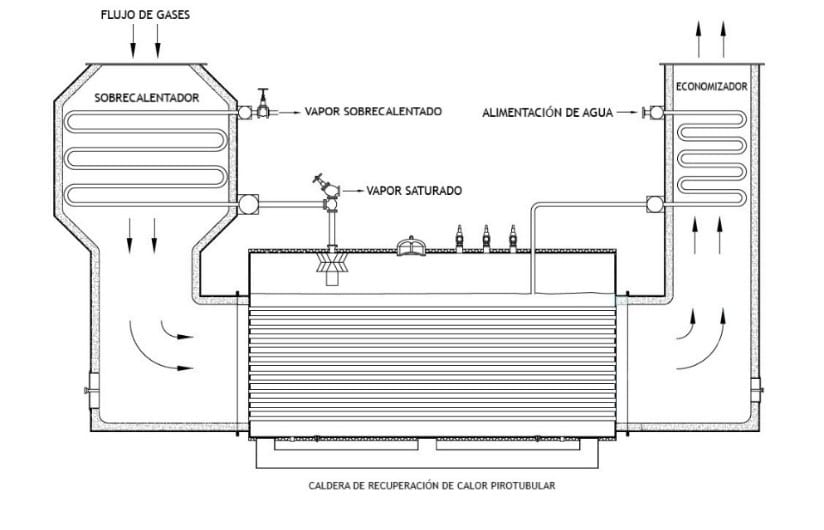

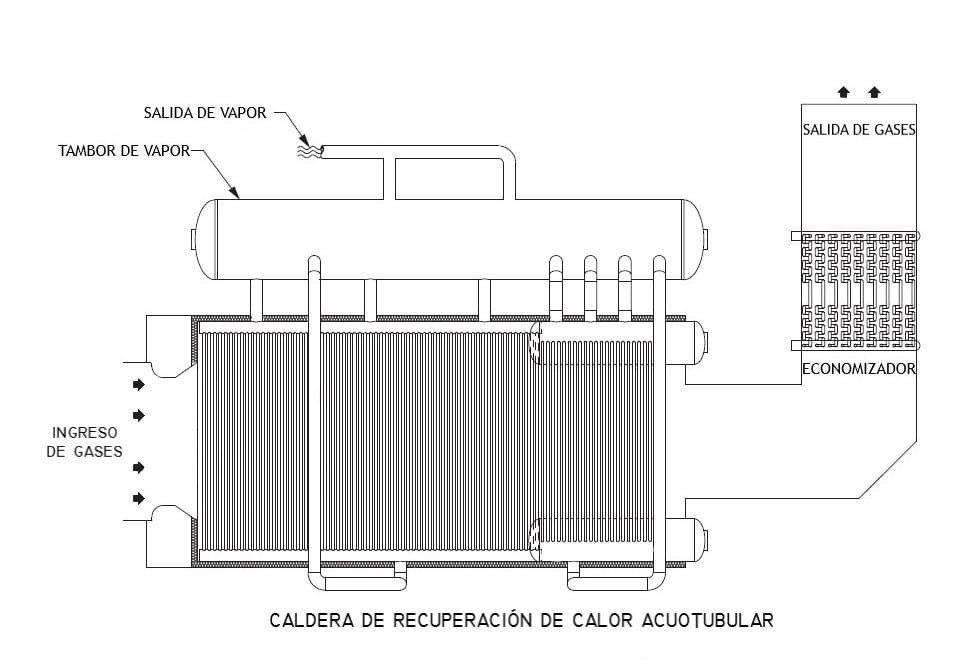

El flujo de gas en una caldera de vapor recuperadora de calor puede pasar por el interior de los tubos o por el exterior, cuando el flujo de gases ingresa por el interior de los tubos se denomina caldera de recuperación de calor pirotubular y cuando los gases fluyen por el exterior de los tubos se denominan caldera de recuperación de calor acuotubular.

Las calderas de recuperación de calor del tipo pirotubular (Imagen N°1), han sido empleadas en industrias de procesos desde hace buen tiempo en países industrializados con bastante éxito, siendo poco conocidas en países con bajo desarrollo industrial.

Las calderas de recuperación de calor del tipo acuotubular (Imagen N°2), son parte de una categoría más grande, debido al gran tamaño que poseen y su aplicación en grandes centrales termoeléctricas. Este tipo de equipos tienen muchas similitudes con las calderas convencionales, como el uso de economizadores, evaporadores y sobrecalentadores. También emplean tubos redondos, cabezales y tambores, su construcción obedece a un estricto diseño, según el código ASME Sección I – Reglas para la construcción de calderas de energía.

Recuperación de calor en una industria de aceros

Desarrollamos un proyecto de recuperación de calor residual en una importante compañía de aceros, este cliente cuenta con una planta industrial cuyos productos son clavos, mallas, alambres, entre otros derivados del acero. Tiene como principal fuente de energía en su proceso el gas natural, cuya combustión aporta el calor necesario para el proceso de fundición y generación de vapor, en los hornos de fundición y en la sala de calderas respectivamente.

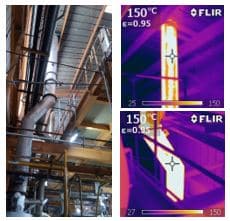

Como parte de una auditoria energética realizada (Imagen N°3), se evaluaron oportunidades de ahorro energético en planta, resultado de dicho análisis, se encontró que la mayor oportunidad de ahorro se encontraba en la zona de los hornos de fundición, donde se podía recuperar el calor residual presente en los gases de combustión de las dos chimeneas existentes. Los gases expulsados al ambiente tenían una temperatura promedio de 450 °C, en cada horno de fundición, así como un flujo total de gases de combustión de 6,840.00 m3/h.

Los datos proporcionados de temperatura y flujo de gases calientes por el cliente fueron validados por nuestro equipo de ingenieros especialistas en procesos térmicos, se evaluó la factibilidad de la implementación de un sistema de recuperación de calor, compuesto por una caldera de recuperación de calor pirotubular y los equipos auxiliares para el correcto funcionamiento del sistema. Este equipo se encargaría de generar vapor saturado para su inyección en la red de vapor de planta, con el objetivo de lograr un ahorro energético y económico en el consumo de gas natural en la sala de calderas existente.

El diseño del equipo estuvo a cargo de un reconocido fabricante de calderas de Estados Unidos, ellos dimensionaron y fabricaron el equipo a medida, con los datos proporcionados por el cliente, siendo la potencia de diseño del equipo 30 BHP, equivalente a unos 415 kg/h de vapor saturado aproximadamente.

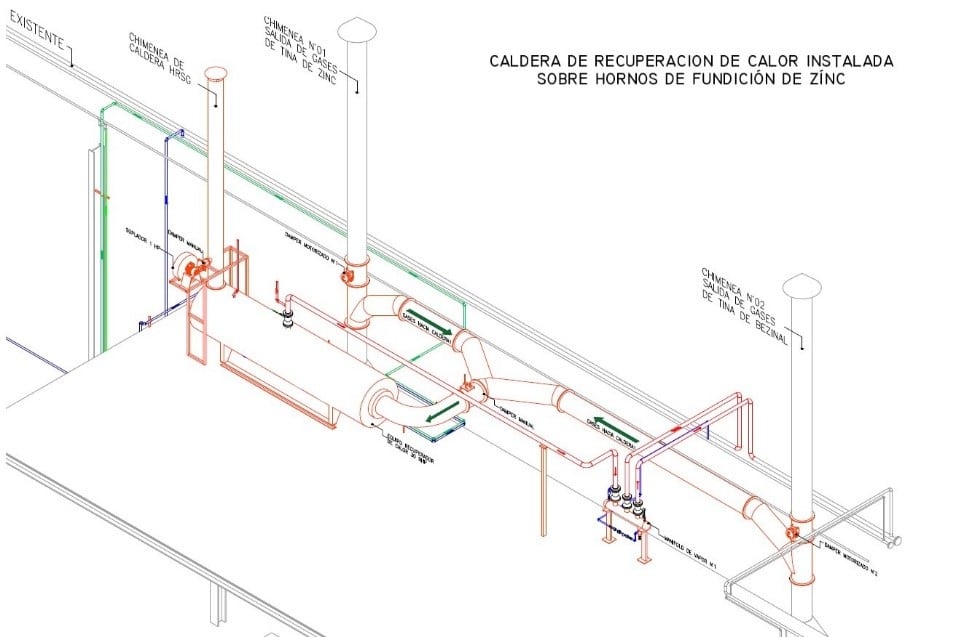

Para la ejecución del proyecto se desarrolló la ingeniería de detalle del sistema (Imagen N°4), considerando la unión de ambas chimeneas de los hornos, mediante un ducto que llegue a la caldera de recuperación de calor (Imagen N°5), de esta forma se direccionan los gases emitidos por las chimeneas al equipo recuperador de calor. También se instalaron actuadores eléctricos, que permiten la apertura y cierre de compuertas para la regulación de los gases que ingresarían al equipo. Todo ello centralizado en un tablero de control con un sistema PLC.

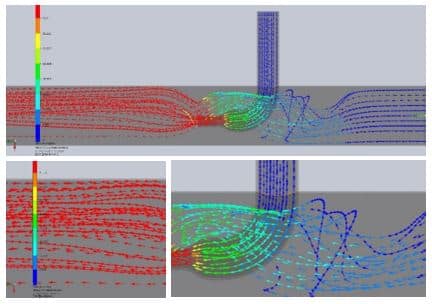

Durante las pruebas de operación del sistema se encontró que la presión de los gases en las chimeneas era muy baja, causando un efecto de “obstrucción” en el ducto, ello impedía que fluyan de manera normal los gases calientes por el equipo recuperador de calor. Se evaluaron alternativas para la solución de esta situación, haciendo uso de la dinámica de fluidos computacional (Imagen N°6) y el efecto Venturi, se diseñó una tobera que inyectase aire a la chimenea del caldero recuperador de calor, generando la aceleración de los gases calientes y de tal forma que se mantenga la presión de operación normal en los hornos de fundición.

Ahorro obtenido

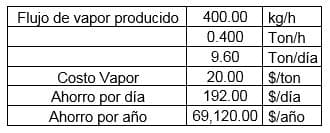

Resultado de la implementación del sistema de recuperación de calor se obtuvo un importante ahorro, la caldera de recuperación de calor produce en promedio 400 kg/h de vapor saturado, que es inyectado directamente a la línea de vapor proveniente de la sala de calderas, realizando el cálculo del ahorro conseguido se tienen los siguientes resultados en la tabla N°1:

Podemos concluir que con la implementación de sistemas de recuperación de calor en la industria se pueden obtener importantes ahorros de energía y por consiguiente económicos. Es importante la correcta evaluación de la factibilidad de este tipo de proyectos, se hace muy necesario un análisis a todas las variables involucradas en la operación del caldero de recuperación de calor y del sistema en donde se instalará, desde las temperaturas de ingreso y salida del equipo, el flujo de gases disponibles, la presión de ingreso al equipo, el régimen de operación de los hornos, el diámetro de las chimeneas, etc., todo ello con el fin de tener un diseño y dimensionamiento acorde a las necesidades del usuario final.

Nander Acosta Oyarce

Ingeniero de Proyectos de TERMODINAMICA S.A.

Correo electrónico: nacosta@termodinamica.com.pe

Deja una respuesta