En un anterior artículo habíamos comentado la relevancia del internet de las cosas en la industria 4.0 y cómo funcionaba, permitiendo la automatización, conectividad y la información digital. Pues bien, ahora hablaremos sobre la aplicación de la Industria 4.0 en la sala de caldera y las ventajas que se pueden obtener. La Industria 4.0 es también conocida como la cuarta revolución industrial o Industria Inteligente, este concepto apuesta por una mayor automatización, conectividad y entrega de información para su procesamiento y análisis.

Beneficios de la Industria 4.0 en la sala de calderas

Dentro de los beneficios se pueden mencionar la mejora en la seguridad funcional y la eficiencia, cuando mencionamos la eficiencia de la caldera, debemos hacer referencia directa a la calidad de la combustión como un factor predominante y con ello controlar adecuadamente la combustión.

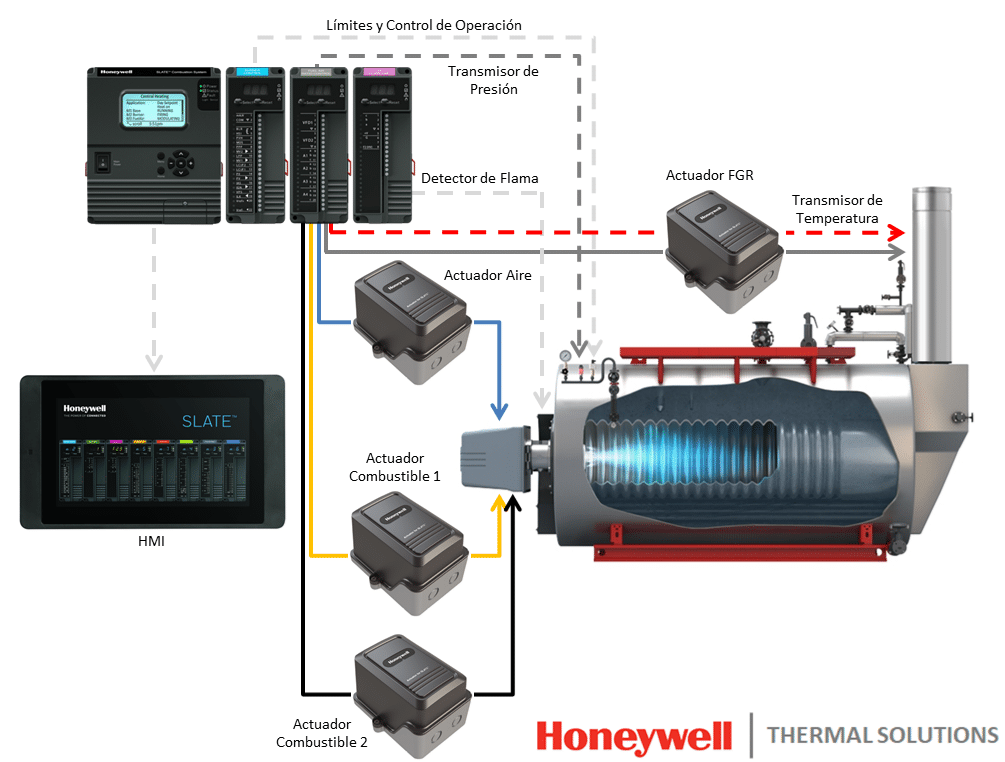

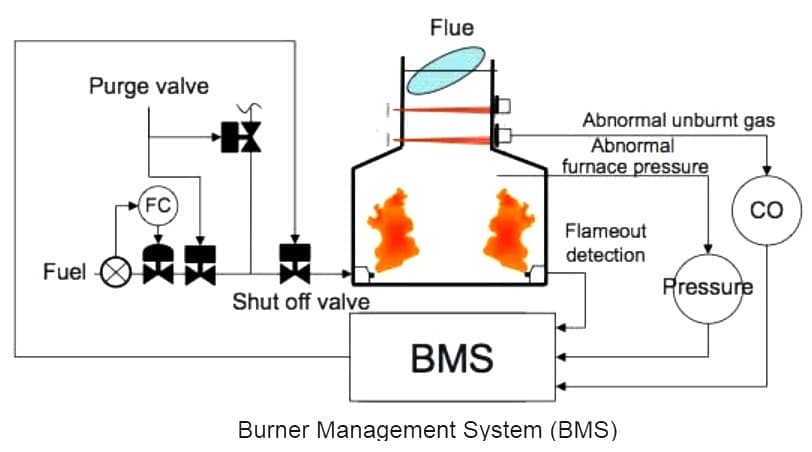

En la última década, los controles de combustión han tenido grandes avances y dejaron de ser “cajas funcionales aisladas”, conocidos en el idioma ingles como Burner Management System BMS), que solamente se encargan del encendido y verificar que exista presencia de llama en el quemador.

En la actualidad incorporaron dentro del mismo, el control de estanqueidad de válvulas y el relacionador Aire-Combustible Air/Fuel Ratio Controller) en un control relacional.

La principal virtud en los controles de combustión, es la de tener una configuración del tipo “componible”, esto significa que se pueden añadir parámetros adicionales en el control, como control de O2 y CO o la incorporación de módulos, comunicación a otros sistemas en diferentes protocolos, control de variadores de velocidad para ventiladores y todo ello con el mismo equipo base y sin disminuir la seguridad del control exigido por las normas.

La integración de la detección y discriminación de fallas para identificar rápidamente el problema o causal que pudiese ocurrir, reduce de manera oportuna y rápida los tiempos para volver a poner a la caldera en servicio.

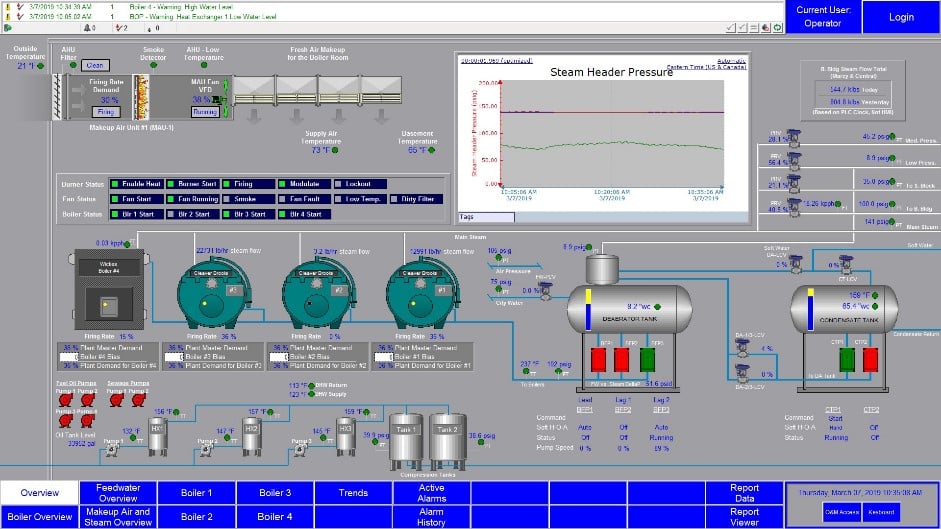

Existen modelos de controladores que además permiten, con módulos de expansión la incorporación de señales digitales y analógicas para mediciones de proceso, combinado con una interfaz gráfica (HMI), permitiendo no solamente que estos datos sean informados, sino que además, puedan realizar lógicas y cálculos de procesamiento para ser analizados de manera continua, con la posibilidad de realizar gráficos de tendencias sobre las variables principales, como por ejemplo presión de vapor y nivel de agua.

Es por ello que la caldera que no informa, o que tiene paradas imprevistas por fallas sin saber el causal es cosa arcaica en la era actual de la tecnología. Es sabido que los operadores tienen muchas funciones en una planta industrial. Sería beneficioso para él y para las personas del equipo de operación de planta, recibir un mensaje de alerta o solamente con acceder a la pantalla de su celular, ver cómo está trabajando la caldera, las condiciones del vapor qué se está produciendo y que, además, esta información sea compartida en tiempo real con otras personas de la planta para que sepan regular sus procesos de acuerdo al estado de producción de la planta de vapor.

El saber los parámetros de operación óptimos permite prever los mantenimientos ya que se pueden ver “en línea” las variables de operación durante el funcionamiento de la caldera, como por ejemplo la temperatura de salida de gases, presión de vapor, nivel de agua, temperatura de vapor, etc.

Concluimos que, un control de combustión moderno, que incorpore mediciones, cálculos y alarmas, resultará en un beneficio de alta disponibilidad y seguridad de la caldera, convirtiéndola en una Caldera 4.0.

Nander Acosta Oyarce

Ingeniero de Proyectos

TERMODINAMICA S.A.

Correo electrónico: nacosta@termodinamica.com.pe

Deja una respuesta