El vapor es una fuente de energía económica y confiable. Los sistemas de vapor están presentes prácticamente en todas las industrias hoy en día y el potencial de ahorro a través del incremento de la eficiencia del sistema o reducción de pérdidas es muy significativo. En el presente artículo vamos a enumerar los principales puntos a tomar en cuenta para lograr un incremento en la eficiencia en la generación, distribución y recuperación de vapor.

| GENERACIÓN | |

| Minimizar el exceso de aire | Se reduce la cantidad de pérdidas de calor a través de la chimenea |

| Mantenimiento de la caldera | Evitar la formación de caliche en paredes y tubos |

| Uso de economizadores | Recupera el calor disponible de los gases de chimenea y lo regresa al sistema precalentando el agua de alimentación |

| Mejorar el tratamiento de agua para minimizar el volumen de purgas | Se reduce la cantidad de solidos disueltos en el agua permitiendo menos desperdicio de agua tratada. |

| Recuperación de purgas | Se transfiere la energía disponible de la purga de superficie hacia el sistema a través de un intercambiador u otro equipo. |

| Mantenimiento/Reconstrucción de refractario | Reduce la pérdida de calor de la caldera y restaura los niveles de eficiencia normales de la caldera |

| Optimizar el flujo de venteo del desareador | Se minimizan las pérdidas de vapor |

| DISTRIBUCIÓN | |

| Ubicar las fugas del sistema | Minimiza las pérdidas de vapor en el sistema |

| Minimizar los venteos de vapor | Minimiza las pérdidas de vapor en el sistema |

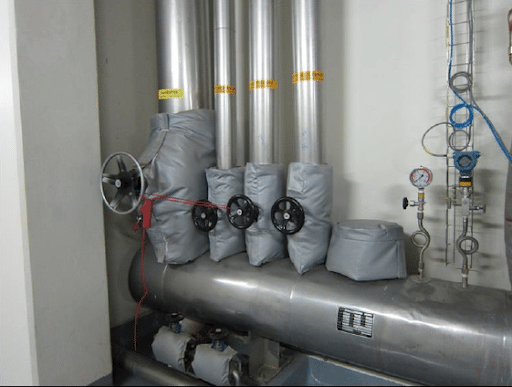

| Verificar el aislamiento térmico de tuberías, válvulas, accesorios y tanques | Reduce la pérdida de energía por transferencia de calor hacía zonas frías |

| Implementar un programa efectivo de mantenimiento de trampas | Reduce el paso de vapor vivo hacia el sistema de condensado y promueve la operación eficiente de los equipos de intercambio de calor. |

| Bloquear el flujo de vapor en líneas en desuso | Minimiza las pérdidas de vapor y reduce las pérdidas de energía debido a transferencia de calor a través de las superficies |

| RECUPERACIÓN | |

| Optimizar el retorno de condensado | Se recupera la energía térmica que contiene el condensado y se reduce la cantidad de agua tratada que se tiene que agregar al sistema, ahorrando energía y costos de tratamiento químico |

| Utilizar condensado de alta presión para producir vamor de baja presión | Maximiza la energía disponible en el retorno de condensado |

US Department of Energy: “Improving Steam System Performance: A Sourcebook for Industry”

Para lograr implementar cada uno de los principales puntos citados en el cuadro de la referencia se necesita implementar equipos tales como:

- Purgas de superficie automáticas

- Tanques desareadores

- Economizadores

- Cambio del aislamiento térmico

- Implementación de aislamiento removible en válvulas y accesorios

- Monitorio continúo de los gases de chimenea a través de un analizador portátil.

La implementación de estas mejoras de manera aislada, progresiva o en su conjunto puede significar un ahorro que va desde el 10% hasta el 30% en el uso de combustible, o inclusive más, dependiendo de las condiciones existentes del sistema. Es muy recomendable que al menos se realice un análisis preliminar para poder poner en evidencia mediante cálculos simples los ahorros potenciales y determinar un plan de acción que contribuya a mejorar la eficiencia global del sistema de producción de vapor. Asimismo, es importante tomar en cuenta las consecuencias medioambientales y de seguridad para el personal. Cada uno de los aspectos citados en la tabla anterior no solo significan una oportunidad de mejora de la eficiencia térmica sino también una menor cantidad de emisión de gases y efluentes, así como la prevención de accidentes por contacto con superficies calientes de parte del personal de planta.

Deja una respuesta