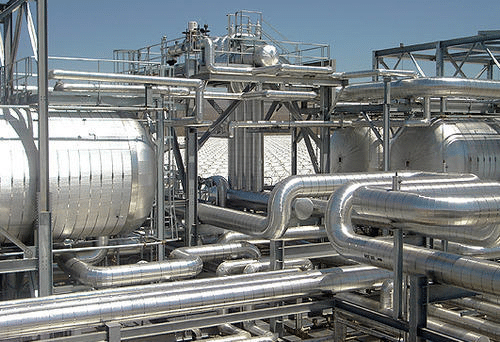

Una definición clásica de confiabilidad podría ser la capacidad de una máquina o un sistema para realizar su función en el momento que sea requerido. En los sistemas de vapor generalmente los problemas son comunes en la mayoría de industrias y pueden agruparse en las siguientes categorías:

- Falta de procedimientos estándares de operación.

- Instalaciones sub estándares que no están de acuerdo a códigos internacionales como ASME por ejemplo.

- Errores de diseño en el sistema de distribución de vapor y retorno de condensado que pueden producir no solo pérdidas económicas sino accidentes en el caso de golpes de ariete.

- Falta de implementación o uso de “mejores prácticas” para sistemas de vapor.

Queremos enfocarnos en el último punto y presentar algunas de las mejores prácticas que dentro de nuestra experiencia profesional, como especialistas en sistemas de vapor, hemos podido implementar en diversas plantas en nuestro país a lo largo de los años y con excelentes resultados:

- Mantener un sistema de recuperación de condensado eficiente (90% al menos).

- Implementar un sistema de mantenimiento y control de trampas/paquetes de purga, con menos del 3% de fallas anuales y que se mantenga confiable por lo menos por 5 años.

- Correcto dimensionamiento de las líneas de vapor, válvulas y trampas.

- Correcta selección y dimensionamiento de válvulas de seguridad para sistemas de vapor.

- Adecuada descarga de condensado de las líneas distribución de vapor.

- Evaluación de pérdidas por generación de vapor instantáneo (flash).

La correcta implementación y manejo de estos seis puntos dentro de un sistema de distribución de vapor garantizarán la confiabilidad de la planta y el ahorro de cientos de miles de dólares.

Deja una respuesta