Mejorando la eficiencia de la caldera a través de un control de combustión automático

La mejora en la eficiencia de combustión puede tener muchas connotaciones, desde el ahorro de combustible, la operatividad del equipo y la vida útil, hasta el ahorro en mano de obra.

En aplicaciones de calderas industriales y comerciales pesadas, estas mejoras en la eficiencia se encuentran normalmente en la implementación de equipos de recuperación de calor residual, automatización de procesos y sistemas, y mejores prácticas de operación.

El uso de sistemas de control automático más avanzados para el control de la combustión ha demostrado ser un excelente ejemplo de éxito de sistemas y automatización de procesos.

Los nuevos sistemas de control disponibles hoy en día ayudan a mejorar la eficiencia de combustión en general y la estabilidad del quemador para diferentes cargas y demandas. Los sistemas más sofisticados pueden eliminar la necesidad de entrada del operador durante los cambios de carga mientras se mantiene un control de la relación aire/combustible seguro y confiable.

Los combustibles más comunes utilizados en las calderas comerciales e industriales de un solo quemador son a base de hidrocarburos. Estos combustibles consisten en carbón e hidrógeno. La combustión es la oxidación rápida del combustible para liberar la energía térmica química contenida en el carbono y el hidrógeno.

Estequiométricamente, la combustión se produce cuando las proporciones exactas de combustible y oxígeno se mezclan para obtener la conversión completa de la energía química del carbono e hidrógeno en el combustible para producir energía térmica máxima. Estas proporciones ideales de combustible y oxígeno varían directamente con el contenido de BTU del combustible.

El exceso de oxígeno sólo sirve para enfriar la llama, mientras que muy poco oxígeno resulta en combustión incompleta, acumulación de hollín o combustión retrasada, lo que puede resultar en una explosión.

Debido a restricciones de diseño en el quemador o condiciones ambientales como temperatura, humedad o altitud, una cierta cantidad de exceso de aire (oxígeno) se requiere siempre para asegurar la combustión completa en la cámara de combustión.

Estas restricciones toman la forma de variaciones en el flujo de combustible y aire debido a pérdidas por fricción en las tuberías o tiempos de retraso en los elementos de control de flujo. Debido a estas restricciones, se necesita un control de medición de aire de combustible para un control de combustión seguro y eficiente. Los sistemas disponibles para esta tarea varían en sofisticación desde el sistema de control de posición fija más simple a los elegantes sistemas de control de posicionamiento paralelo con integración de ratio aire/combustible.

Control de posición fijo

El control de posición fijo (CPF), también conocido como control mecánico, es quizás la forma más simple de control de la combustión encontrada en calderas. Esta estrategia de control incorpora un único motor de posicionamiento, que impulsa tanto el combustible como los dispositivos de posicionamiento de aire a través de un único acoplamiento mecánico interconectado.

La simplicidad de la estrategia de control de CPF hace que sea una opción muy económica. Sin embargo, el hecho de que el combustible y el aire son fijos significa que la relación combustible/aire también se fija. Debido a este arreglo de posición fija, el quemador no tiene manera de compensar los cambios ambientales como la temperatura del aire de combustión o la presión del combustible.

Además, la estrategia de CPF no tiene ninguna retroalimentación al elemento de control para asegurar que los dispositivos del combustible y aire están funcionando realmente y en la posición correcta. Esto podría conducir a una condición en la que el combustible sobrepasa el flujo de aire y resulta en una combustión rica en combustible produciendo pérdidas en la eficiencia del quemador.

Para ayudar a prevenir un caldero rico en combustible, el sistema CPF normalmente se configura para permitir un exceso de oxígeno adicional, en un rango de 4,5 a 8%. En la práctica, el exceso de oxígeno se ajusta normalmente a 6% para compensar los cambios estacionales de temperatura del aire. Este exceso de aire resulta en una menor eficiencia térmica al cargar el quemador con aire innecesario, el cual sólo sirve para enfriar la cámara de combustión.

Sistema de control de posicionamiento paralelo

Los sistemas de control de posicionamiento paralelo (CPP) funcionan muy parecido a un sistema paralelo de posición fija, excepto que los dispositivos de combustible y de aire están separados y accionados por posicionadores individuales.

Los sistemas CPP modernos incorporan una señal de posicionamiento, que asegura que los posicionadores de combustible y aire se hayan desplazado a sus posiciones preespecificadas de acuerdo con una curva. Esta señal, es una mejora marcada sobre sistemas de CPF.

Los nuevos sistemas están ganando una amplia aceptación con muchos usuarios que tradicionalmente han utilizado los sistemas de CPF y están buscando mejorar la eficiencia de la combustión en general. El sistema moderno del CPP es conveniente para las calderas que se extienden de 100 a 2500 BHP con cargas relativamente estables. Los sistemas electrónicos modernos de CPP pueden contener exceso niveles del oxígeno de 4-6% en muchas aplicaciones.

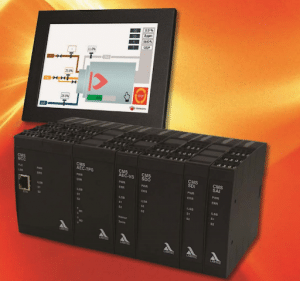

En este sentido, el sistema AUTOTERM, permite realizar un control de posicionamiento paralelo, pero va mucho más allá. Integra no solo confiabilidad y seguridad para el control de quemadores sino lógica programable para el control de procesos para cualquier aplicación.

Sus propiedades de PLC le permiten controlar simultáneamente el sistema de combustión y el proceso e implementar varias curvas de aire/combustible. Asimismo, corrige cualquier desviación de la curva de combustión mediante un sensor de análisis de oxígeno en gases de combustión.

El sistema AUTOTERM es de fácil configuración y es modular, es decir, el grado de sofisticación dependerá del número de módulos que se decidan implementar, lo que permite adaptar la solución a las necesidades de cada aplicación, reduciendo los costos de inversión.

El sistema AUTOTERM tiene un bajo costo de implementación y mantenimiento y se sustenta con el ahorro directo del combustible (hasta 5% de ahorro anual). Además tiene aprobaciones de seguridad mundiales como UL para EE.UU y Canadá, FM, CSD-1 y SIL – 3.

Bibliografía

Improving Boiler Room Efficiencies

David C. Farthing

Deja una respuesta